近期,固体所内耗与固体缺陷研究室核材料研究团队基于界面工程设计、采用大塑性变形方法,成功制备出了同时具有高强度、高热稳定性的高界面Cu/Ta纳米多层膜块体。相关研究成果在Acta Materialia 2016,110,341-351上发表。

纳米结构材料,因为其高强度及丰富的界面被认为是下一代核电装置的理想候选材料。然而,传统的纳米结构材料(如纳米晶材料),在高温、强辐照等极端条件下结构和性能都不稳定,因此制备同时具有高强度及高稳定性的纳米结构材料一直是材料研究的难题。有研究表明,由完全不互溶金属组成的纳米多层膜具有高强度、高热稳定性及优异的抗辐照性能,但其制备方法主要依靠的是自下而上的物理或化学方法,这些方法因为其低的制备效率而无法获得满足工业应用的需要。

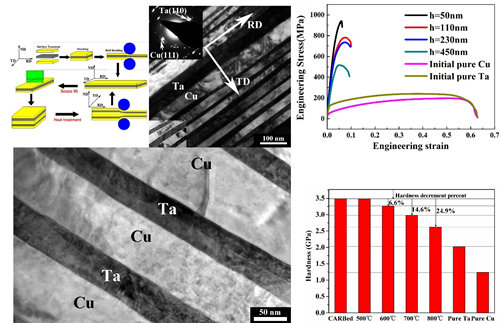

针对上述问题,固体所一室研究团队以大塑性变形法累积叠轧焊(ARB)为基础,采用正交累积叠轧焊(CARB)和中间退火工艺相结合的方法,有效克服了材料在累积叠轧过程中出现的塑性不稳定现象及边裂问题,首次成功制备出了层数为12288层,最小单层膜厚为50nm 的高界面Cu/Ta纳米多层膜块体。微观结构表明,层状结构连续,Cu/Ta界面平直、清晰;力学性能测试结果表明,Cu/Ta纳米多层膜块体强度达到了初始原材料的5倍。更为重要的是,这种材料还具有非常优异的高温热稳定性,500 ℃退火一个小时后硬度不变,600 ℃退火一个小时后硬度仅下降6.6 %(见下图)。这一高强度、高热稳定性材料的成功制备为极端条件下材料的设计提供了新思路,为下一步研究Cu/V, Cu/W, Cr/W等纳米多层膜块体材料打下了基础。

该研究得到国家自然科学基金和安徽省自然科学基金等项目的资助。

文章链接:http://www.sciencedirect.com/science/article/pii/S1359645416301872

图:CARB工艺制备的层厚为50nm Cu/Ta纳米多层膜块体微观结构、力学性能及热稳定性