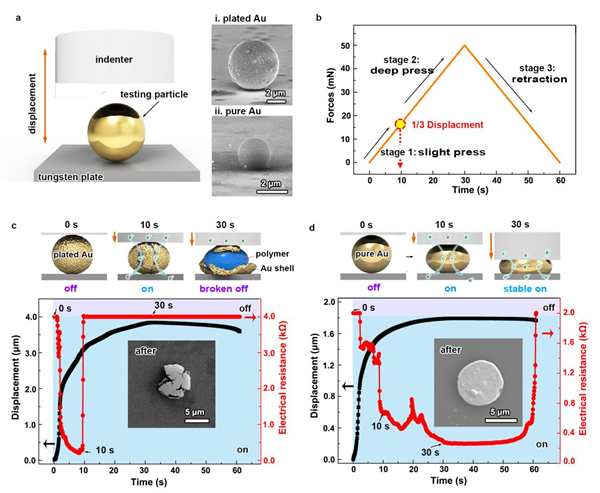

阵列式异方导电胶(ACF)是将导电微球粒子以阵列形式配置于交联聚合物层,可有效解决传统ACF存在的粒子随机分布导致横向短路等问题,确保更可靠的电导封装连接,是一种超高密度封装新范式。2014年,日本迪睿合公司以金属镀层的聚合物微球作为导电粒子,并将其精准阵列化排布,首次实现阵列式ACF的商业化。然而,这种导电粒子由于金属壳与聚合物的弱结合作用,使得其在实际深度压合下的键合中面临挑战,会导致金属外壳的破裂与脱离,影响整体的导电性能。相比之下,纯金属微球有序阵列因其固有的延展性,理论上可以保证在深度压合下仍然具有优异的导电性能,是理想的下一代封装材料。但是,受金属各向异性生长规律所限,大规模实现微米级纯金属球的制备及其阵列化排布,一直是业界的挑战性难题。

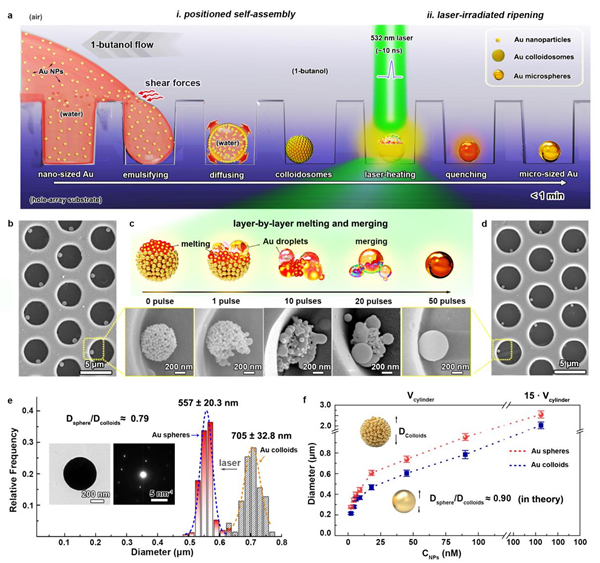

针对上述问题,研究人员在团队前期提出的定位瞬态乳液自组装方法的基础上(Angew. Chem. Int. Ed., 2015, 54, 9596;Matter, 2021, 4, 1-15),结合纳秒激光脉冲辐照技术,发展了一种简单、快速、高效的策略,实现了尺寸均匀、表面光滑、定位准确的新型纯金微球阵列的快速制备(图1)。这一策略有效打破了ACF产品制造中“先合成后定位”的惯性思路,为阵列式ACF的快速构筑提供了全新方案。

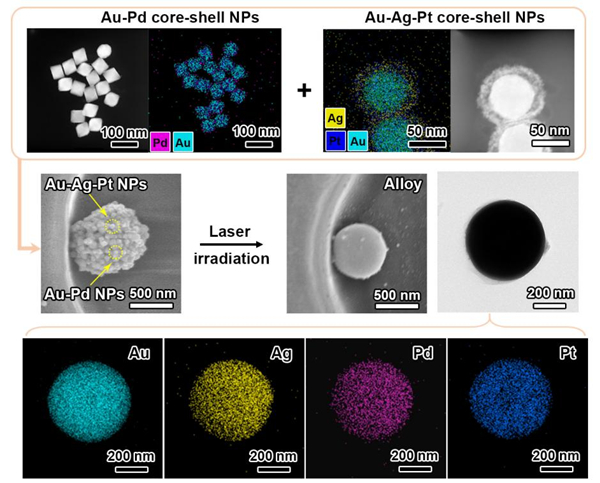

该策略的核心关键是利用激光诱导的快速逐层熔化-融合过程,有效地避免了金属的各向异性生长。理论模拟发现,这种逐层熔化-融合主要归于激光的趋肤深度有限,使金颗粒产生的光热效应局域在超粒子的表面。此外,该方法具有高度普适性,适用于各种强光热效应的纳米颗粒作为组装基元,不论其尺寸、形貌与成分。例如,研究人员以Au-Pd和Au-Ag-Pt核壳纳米颗粒作为组装基元,制备出了尺寸均一、表面光滑的Au-Ag-Pd-Pt合金微球(图2),有望应用于粒径均一的高熵合金微球的高效制备。

相比于商业化镀金微球,该纯金属微球得益于其纯金材料优异的延展性和可塑性,展现出在深度压缩下的超稳定导电性能(图3)。该纯金微球阵列有望为微显示μLED芯片的超高密度键合方面提供最佳方案,从而推动在高分辨率显示领域的发展与应用。

以上工作得到了国家重大研究计划、国家杰出青年科学基金、中国科学院青年创新促进会(2022449和2020446)、国家资助博士后研究人员计划等项目的支持。

全文链接:https://www.nature.com/articles/s41467-024-53407-x

图1. “先组装后合成”的纯金微球阵列制备策略。(a)基于瞬态乳液自组装和激光辐照熟化策略制备纯金微球阵列的示意图;(b)通过定位瞬时乳液自组装获得的金超粒子阵列的典型SEM图;(c)激光辐照下单个金超粒子逐层熔融与融合成金微球的演化过程;(d)激光辐照熟化后纯金微球阵列对应的SEM图;(e)金微球和金超粒子的直径统计,插图显示了金微球的典型TEM图和SAED图;(f)调整金纳米球水溶液的浓度和微孔的体积实现金超粒子和金微球直径的控制。

图2. Au-Ag-Pd-Pt合金微球的制备。

图3. 深度压合下的电导率测试。(a)纳米压痕系统的示意图,插图显示了商业购买的镀金微球(ⅰ)和基于激光辐照策略制备的纯金微球(ⅱ)的典型SEM图;(b)力-时间曲线表示压头受压时加载的位移程序;(c、d)深度压缩下镀金微球(c)和纯金微球(d)的原理示意图和电导率响应。(c)和(d)插图:深度压合后典型镀金微球和纯金微球对应的SEM图。背景阴影用于表示导通(蓝色)或断开(紫色)状态。