硼化物超高温陶瓷因其极高的熔点、高抗氧化性和优异的耐腐蚀性成为热防护领域的最佳候选材料之一,而研制高性能硼化物陶瓷复合材料的前提是获得高品质的陶瓷粉体。通常高纯度和细粒径的陶瓷粉体能够大大提升烧结过程中的驱动力,进而实现相对较高的烧结密度,提升其力学性能。因此,获得高品质陶瓷粉体的关键是实现硼化物陶瓷粉体的纯度、粒径、结晶度以及形貌的可控制备。为实现这一目标,固体所陶瓷粉体研究团队经过长期攻关,开发了一系列基于前驱体-碳/硼热还原的工艺路线,围绕陶瓷粉体“纯(纯度)-径(粒径)-晶(结晶性)-形(形貌)-相(相结构)”等主要粉体性能参数,成功制备了IV-VI族过渡金属的单元/多元/中高熵陶瓷粉体。

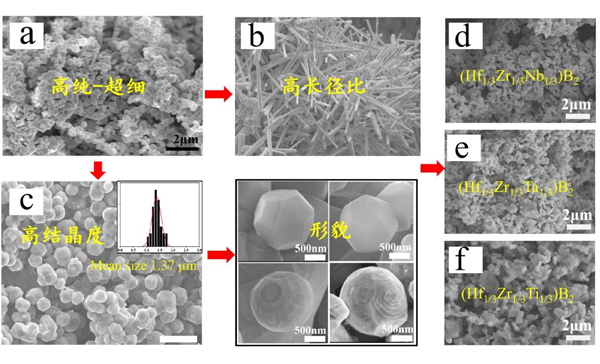

研究人员首先基于溶胶-凝胶协同碳硼热还原法,在前驱体阶段实现了分子级混合,在较低裂解温度下实现陶瓷化,获得了高纯度的ZrB2、HfB2陶瓷粉体(ACS Applied Engineering Materials, 2023, 1, 769-779、Journal of Materials Science & Technology, 2023, 164, 229–239);同时研究人员通过添加系列分散剂(如,聚乙二醇(PEG)、油酸等),有效减小了陶瓷粉体的粒度并抑制了粉体的团聚,实现了对陶瓷粉体粒径的调控,并研究了生长机理(Applied Surface Science, 2022, 606, 154995);为了进一步提升陶瓷材料的力学性能,研究人员开发了一种包含溶胶-凝胶工艺和硼/碳热还原法的串联策略,成功制备了具有高长径比多分支结构的HfB2粉体(Materials & Design, 2024, 244 113196),为高性能自增韧HfB2陶瓷材料的研发提供了参考方案。

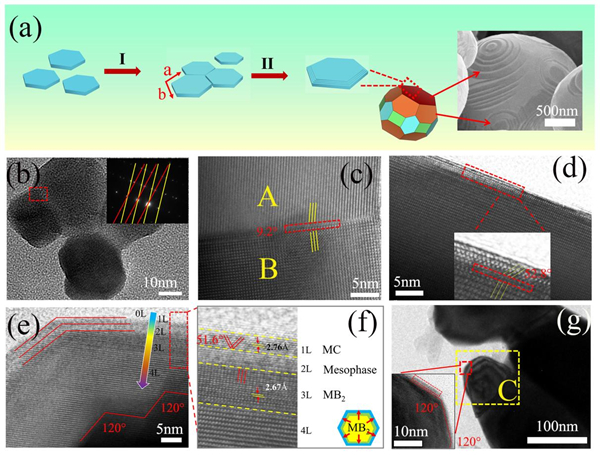

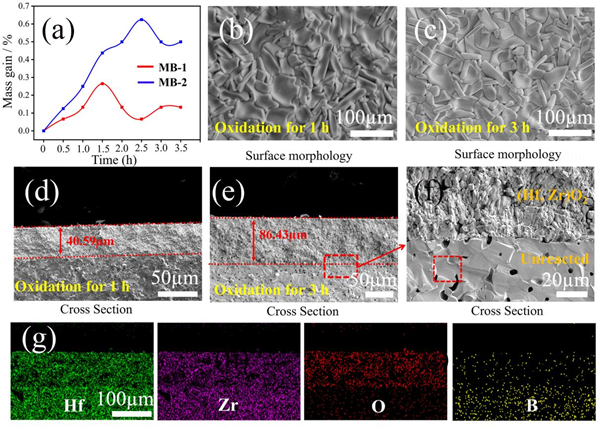

在没有出现新型高性能超高温材料前,如何提升现有超高温陶瓷材料性能,以满足新一代超高速飞行器热防护要求,成为迫切需要解决的问题。为此,研究人员通过高压液相共沉淀共辅助硼/碳热还原法合成具有良好形貌和高结晶度的阿基米德多面体(由两个或多个具有等效顶点的正多边形组成的凸多面体)陶瓷粉体。合成的硼化物陶瓷颗粒晶体结构完整、结晶度高、物理性能优异,减少了缺陷,大大提高材料的机械和电学性能,同时良好的分散性提高了材料的致密度。得益于高结晶度多面体形态,粉体消除了晶界弱化效应,可避免晶界处优先氧化,烧结后的陶瓷体表面形成多分支MO2保护层,显示出优异的抗氧化性。通过阿基米德多面体粉体制备的复合材料在1400°C下氧化3小时的陶瓷氧化层厚度为86.43 μm,显著优于文献报道的同类材料。研究表明该二硼化物纳米粒子的形态在不同阶段通过定向附着机制、团簇生长和螺位错生长机制模式的结合而演变,团簇的定向附着导致系统中大量位错的产生,从而形成多面体结构。这项工作对开发新的陶瓷粉末制备方法具有重要意义,并为提升超高温陶瓷材料的性能提供了一种新方法。

上述工作得到了国家自然科学基金、安徽省重大科技项目以及合肥物质院院长基金项目等资助。

文章链接:https://www.sciencedirect.com/science/article/pii/S0955221925000718?dgcid=coauthor

图1. “纯-径-形-相”单元/多元硼化物一体化研制历程。

图2. 硼化物陶瓷颗粒生长过程示意图。

图3. 具有阿基米德形貌硼化物粉体抗氧化分析。